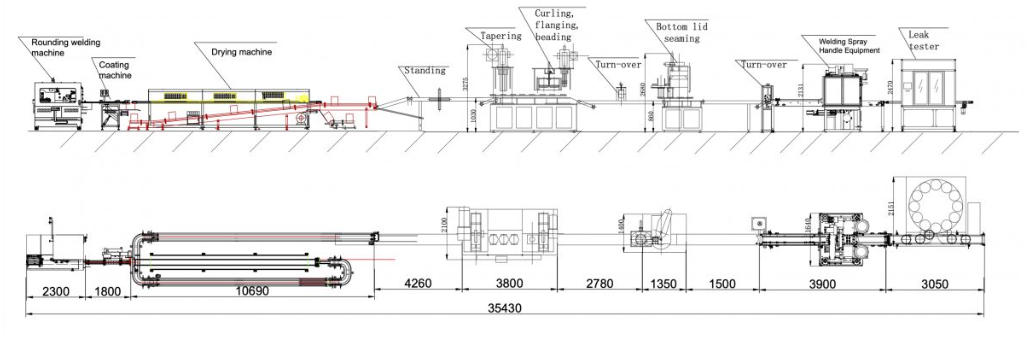

Automatisk 10-25L konisk rund dåse produktionslinje

Automatisk 10-25L konisk rund dåse produktionslinje

Løsning til metalspande

Koniske metalspande har stabelbarhed, holdbarhed og specialforinger som epoxy-phenol for korrosionsbestandighed og bruges i industrier som maling, kemikalier, fødevarer og farmaceutisk emballage.

10- produktionslinje til metalspande

Dette kan gøre produktionslinjendesignet til automatisk produktion of 10-25L konisk spand,

som er sammensat aftre metalpladerDåsehus, dåselåg og dåsebund. Dåsen er konisk.

Teknisk flow:

1. Skæring af blikpladen til et emne

2. Afrunding og svejsning

3. Indvendig og udvendig belægning (indvendig pulverlakering og udvendig belægning)

4. Tørring og køling af transportbånd

5. Konisk og ekspanderende flange

6. Flangering, krølning, perlearbejde

7. Påfyldning af bundlåg

8. Sømning

9. Vending

10. Svejsning og belægning af øreprop og montering af måltidshåndtag

11. Lækagetest - emballage

Automatisk produktionslinje for runde dåser

Dette kan gøre produktionslinjendesignet til automatisk produktion of 10-25L konisk spand,

som er sammensat aftre metalpladerDåsehus, dåselåg og dåsebund. Dåsen er konisk.

Teknisk flow:

1. Skæring af blikpladen til et emne

2. Afrunding og svejsning

3. Indvendig og udvendig belægning (indvendig pulverlakering og udvendig belægning)

4. Tørring og køling af transportbånd

5. Konisk og ekspanderende flange

6. Flangering, krølning, perlearbejde

7. Påfyldning af bundlåg

8. Sømning

9. Vending

10. Svejsning og belægning af øreprop og montering af måltidshåndtag

11. Lækagetest - emballage

Fordelene ved konisk spandfremstillingsmaskine:

1. Kraftig støbejernsramme omsluttet af rustfri stålbeklædning fastgjort til den rørformede ramme, hvilket gør maskinen holdbar, stabil og pålidelig.

2. Mekanisk transmissionssystem gør det muligt at arbejde i levetiden med mindre vedligeholdelse.

3. Integrering af forkrølling, hak og kantfoldning.

4. Kompakt design minimerer og sparer værdifuld plads.

5. Driften er fuldautomatisk med høj effektivitet og kapacitet.

6. Denne maskine kan fremstille forskellige størrelser blikdåser ved at skifte værktøj.

7. PLC-styring og brugervenlig HMI-grænseflade med berøringsskærm for nem justering.

8. Fejldiagnosesystem beskytter maskinen mod skader.

9. Automatisk smøresystem * Automatisk alarm

10. Denne maskine kan fungere selvstændigt eller kan integreres i din eksisterende linje.

Kinas metalspandfremstillingsmaskine bruges til at fremstille runde metalspande, tønder, tromler og spande på 10-25 liter, såsom maling, olie og lim. Hvis du ønsker at lave tønder i forskellige størrelser, skal du blot skifte form på maskinen. Spandens størrelse kan tilpasses efter dine behov.

Driftsproces

▶ Placer først de udskårne dåsematerialer i den automatiske modstandssvejsemaskines fødebord. Sug ved hjælp af vakuumsugerne, og send dåsemnerne til fødevalsen én efter én. Gennem fødevalsen føres det enkelte dåsemne til afrundingsvalsen for at udføre afrundingsprocessen.

▶Derefter føres den til afrundingsmekanismen for at lave afrunding. Kroppen føres ind i modstandssvejsemaskinen og udfører svejsningen efter den nøjagtige positionering.

▶Efter svejsning føres dåsehuset automatisk ind i den roterende magnetiske transportør på belægningsmaskinen til ydre belægning, indvendig belægning eller indvendig pulverlakering, afhængigt af kundens forskellige behov. Det bruges primært til at forhindre, at sidesvejsesømmen eksponeres for luft og ruster.

▶ Dåsens krop skal tørres i en induktionstørreovn, hvis den har en indvendig belægning eller pulverlakering. Efter tørring føres den til en køleanordning for at opnå naturlig afkøling.

▶Den afkølede dåse føres derefter til den koniske spandkombinationsmaskine, og dåsekroppen er i oprejst tilstand og passerer gennem det oprejste transportbånd.

▶Den første operation er den koniske ekspansion af dåsehuset. Når dåsehuset er på plads, på dåsehusets løftebakke, som styres af en servomotor, og dåsehuset sendes af denne løftebakke til den koniske ekspansionsform for at udføre den koniske ekspansion.

▶ Trin 2 er forflangning. Trin 3 er krølning. Den øverste form er fastgjort på maskinhuset, og den nederste form, som er monteret på CAM'en, fuldfører flangningen og krølningen, når CAM'en er løftet op. Trin 4 er perlefremstilling.

▶ Når den automatiske føder til bundlåget registrerer, at dåsen nærmer sig, fremfører den automatisk det ene bundlåg til toppen af dåsen, hvorefter både dåsen og bundlåget fastgøres til falsningsmaskinens hoved for at udføre den automatiske falsning.

▶Efter bundsømning føres den til en automatisk dobbeltpunkts-øresko-svejsemaskine via automatisk sidesvejsesømindeksering, kamtransportørtransport, mekanisk malingbrydning, også udstyret med automatiske øresko-vibrerende skiver, der afslutter præcis svejseopgave på konisk spand.

▶Derefter føres spanden til håndtagsfremstillings- og monteringsstationen for at afslutte den automatiske håndtagsmontering.

▶ Til sidst transporteres den færdige dåse til den automatiske lækageteststation via et transportbånd.

Gennem det nøjagtige luftkildedetekteringstrin vil de ukvalificerede produkter blive testet og ført til reparationsområdet. De kvalificerede spande vil blive leveret til pakkebordet til den endelige emballering.

Udstyrssammensætning af runde dåser automatisk produktionslinje

| Første snit (minimumbredde) | 150 mm | Andet snit (min. bredde) | 60 mm |

| Hastighed (stk/min) | 32 | Tykkelse af ark | 0,12-0,5 mm |

| Magt | 22 kW | Spænding | 220v/380v/440v |

| Vægt | 21000 kg | Dimensioner (L * B * H) | 2520X1840X3980mm |

| Model | CTPC-2 | Spænding og frekvens | 380V 3L+1N+PE |

| Produktionshastighed | 5-60 m/min | Pulverforbrug | 8-10 mm og 10-20 mm |

| Luftforbrug | 0,6 MPa | Kan krop rækkevidde | D50-200mm D80-400mm |

| Luftbehov | 100-200 l/min | Strømforbrug | 2,8 kW |

| Maskindimension | 1080*720*1820 mm | Bruttovægt | 300 kg |

| Frekvensområde | 100-280Hz | Svejsehastighed | 8-15 m/min |

| Produktionskapacitet | 25-35 dåser/min | Anvendelig dåsediameter | Φ220-Φ300mm |

| Gældende dåsehøjde | 220-500 mm | Anvendeligt materiale | Blikplade, stålbaseret, forkromet plade |

| Anvendelig materialetykkelse | 0,2~0,4 mm | Anvendelig kobbertrådsdiameter | Φ1,8 mm, Φ1,5 mm |

| Kølevand | Temperatur: 12-20 ℃ Tryk: >0,4 MPa Flow: 40 l/min | ||

| Samlet effekt | 125 kVA | Dimension | 2200*1520*1980 mm |

| Vægt | 2500 kg | Pulver | 380V ± 5% 50Hz |

| Dåsehøjdeinterval | 50-600 mm | Dåsediameterområde | 52-400 mm |

| Rullehastighed | 5-30 m/min | Belægningstype | Valsebelægning |

| Lakbredde | 8-15 mm 10-20 mm | Hovedforsyning og strømbelastning | 220V 0,5 kW |

| Luftforbrug | 0,6 MPa 20 L/min | Maskindimension og nettovægt | 2100*720*1520MM300kg |

| Brænderens effekt | 1-2 kW | Brænderens opvarmningshastighed | 4-7 m/min |

| Egnet til lille dåsediameter | Φ45-Φ176 mm | Passende stor dåsediameter | Φ176-Φ350 mm |

| Dåsehøjde | 45 mm-600 mm | Kølevand | >0,4 MPa, 12-20 ℃, 40 l/min |

| Luftforbrug | ≥50L/min > 0,5Mpa | ||

Automatisk dåsehuskombinationssystem

| Produktionskapacitet | 25-30 cpm | Område af dåsediameter | 200-300 mm |

| Område for dåsehøjde | 170-460 mm | tykkelse | ≤0,4 mm |

| Samlet effekt | 44,41 kW | Tryk i det pneumatiske system | 0,3-0,5 MPa |

| Størrelse på opretstående transportbånd | 4260*340*1000mm | Kombinationsmaskinestørrelse | 3800*1770*3200 mm |

| Størrelse på elektrisk karbinet | 700*450*1700mm | Vægt | 9T |